Начало статьи находится здесь.

Наиболее сложным и непонятным мне показалось изготовление S-образного держака, который по сути совмещает в себе третье колено штанги, ручку и подлокотник.

На чертеже держак подлокотника изображен в виде регулируемой конструкции. Задумка в том, что у каждого человека своя длина предплечья и поэтому подлокотник должен иметь возможность подстройки под конкретного копателя.

Однако, оставался открытым вопрос фиксации подлокотника в заданном положении. Все найденные в интернетах самодельные штанги из эпоксидки никак не проливали свет на этот вопрос. Городить в этом месте еще один эксцентрик жутко не хотелось. Сверлить же большое количество отверстий и фиксировать все это с помощью какой-нибудь шпильки, мне показалось не слишком эстетичным решением.

В какой-то момент, пока я обдумывал способ фиксации подлокотника, мне стало интересно - а насколько сильно меняется длина рук в зависимости от роста человека?

Микроисследование на эту тему показало, что на самом деле в большинстве случаев нет никакой нужды в регулируемом подлокотнике. Внимательно ознакомившись с пропорциями нормального человеческого тела (например, тут), можно прийти к выводу, что длина предплечья составляет около 19% от роста человека. То есть приблизительно одну пятую часть.

Тут еще важно отметить, что на самом деле та часть подлокотника, которая охватывает руку, находится не в районе локтя, а чуть ближе к кисти - как раз напротив самой мясистой части предплечья. Таким образом, получается, что расстояние от рукоятки S-образного держака штанги до центра U-образной пластины подлокотника меньше, чем общая длина предплечья (по моим подсчетам это расстояние составляет около 15% от роста человека).

Получается, что, например, для вашего старшего брата, который выше вас ростом на целых 10 см, нужно будет удлинить подлокотник всего лишь на 15 мм! А если еще учесть, что охватывающая руку U-образная скоба, обычно имеет довольно большую ширину, то можно обойтись вообще без регулировок. И все равно будет удобно.

К тому же, моим металлоискателем буду пользоваться исключительно я сам. Учитывая все вышесказанное, я решил сделать фиксированный подлокотник под свою руку и закрыть тему.

Остальным же могу порекомендовать следующее. Если ваш рост 190 см и вы планируете искать клады по очереди со своей подругой ростом 165 см, то просто предусмотрите отверстия для крепления U-образной скобы в двух разных позициях, и этого будет вполне достаточно. Просто и надежно.

Саму рукоятку, не мудрствуя лукаво, я вырезал из пенопласта. Выбирая ее толщину, я ориентировался на то, чтобы мне было удобно ее держать. В итоге получился брусочек с размерами 100 х 36 х 24 мм.

Далее нужно было сделать трубу, которая будет соединять ручку и скобу подлокотника. Можно было сделать ее по той же технологии, по которой я делал первое и второе колено штанги. Но, к счастью для меня, у меня в наличии была забракованная труба (помните, ту трубу, которая плохо пропиталась смолой?) и я решил задействовать ее - все равно она будет обматываться стеклотканью.

Угол между рукояткой и трубой лучше всего позаимствовать у какого-нибудь пистолета. Уж кто-кто, а производители оружия знают толк в эргономике. Так что достаем из сейфа свой Дезерт Игл и делаем по образу и подобию.

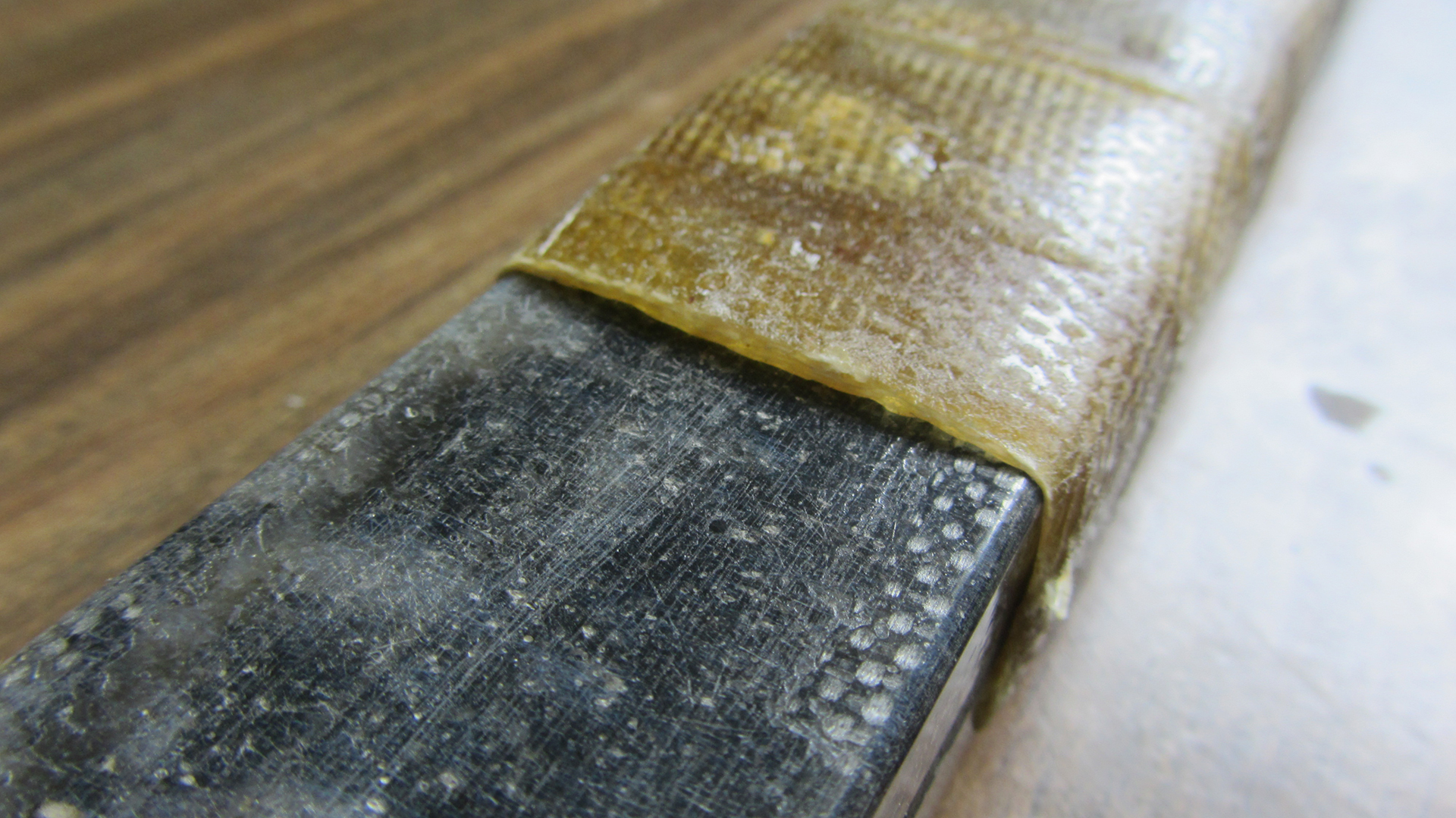

Скрепляем эту пенопластовую кочерыжку и трубу между собой путем обмотки лентой из стеклоткани. Наиболее удобная ширина ленты - где-то 1.5-2 см. Потом стягиваем все это поплотнее с помощью желто-зеленой изоленты.

После того, как смола отвердеет, берем в руку и убеждаемся, что держать удобно.

Параллельно готовим третье колено штанги металлоискателя (т.е. саму трубу прямоугольного сечения). Для этого берем второй сегмент, обклеиваем его скотчем (чтобы смола не прилипала), потом обмазываем какой-нибудь смазкой (например, солидолом), потом обматываем пищевой пленкой и только потом наматываем несколько слоев стеклоткани.

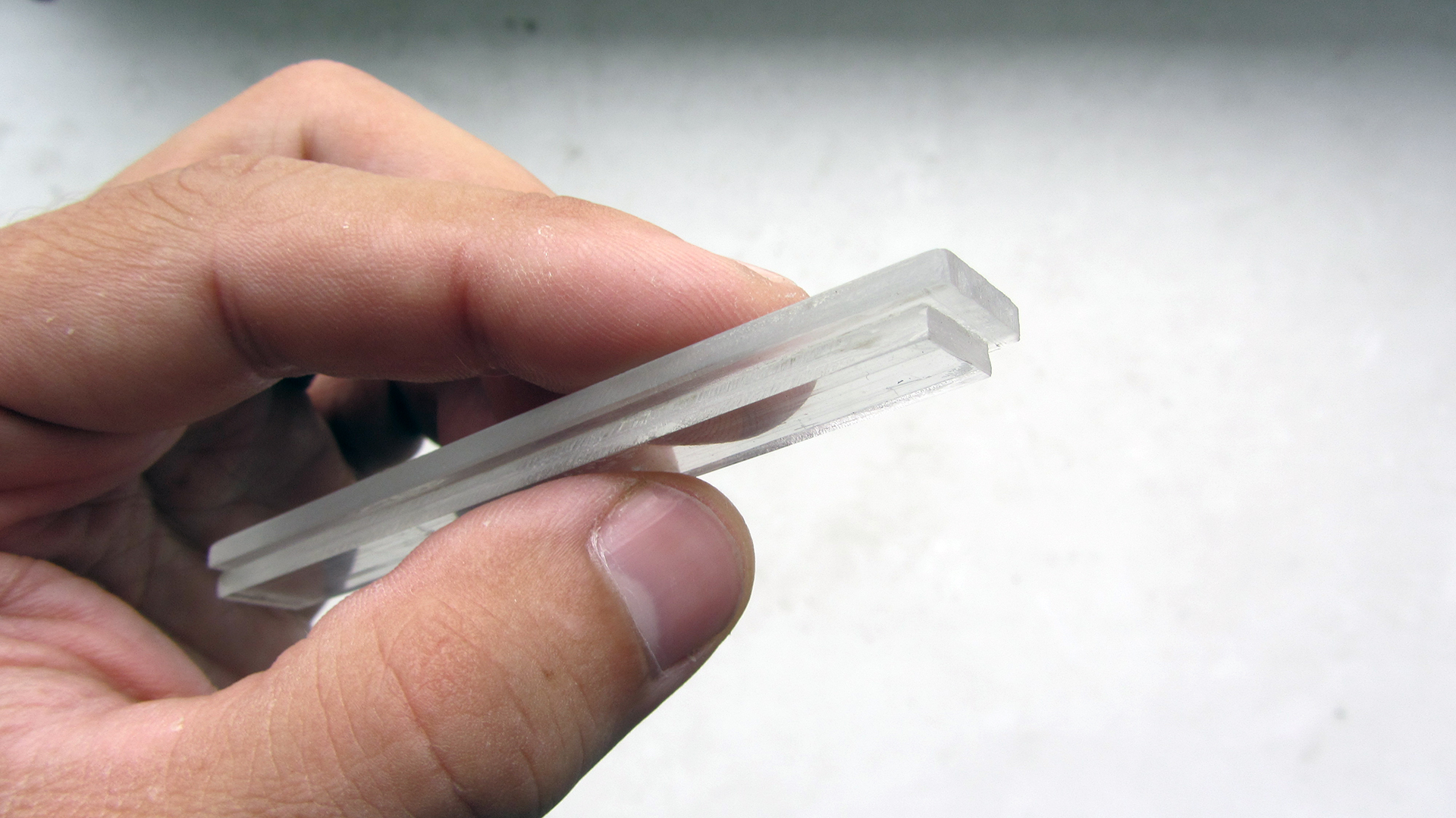

В общем, должен получиться вот такой небольшой кусочек:

На этом этапе нет необходимости делать стенки сильно толстыми. В дальнейшем, когда вы будете приделывать к ней ручку, вы все равно будете наматывать дополнительные слои стеклоткани.

Вот такой толщины для начала более, чем достаточно:

Теперь осталось соединить эту трубу с нашей пенопластовой рукояткой. Для этого обматываем пенопласт несколькими слоями стеклоткани так, чтобы они были длиннее и торчали наружу, и фиксируем их с помощью изоленты.

Затем, ножницами разрезаем выступающую часть стеклоткани розочкой:

и приматываем это все к нашей трубе (т.е. к третьему колену штанги)

На этом этапе главное получить предварительную фиксацию всех элементов, выдержав все необходимые углы и расстояния. Особая прочность пока не нужна. Уже потом, после отверждения смолы, можно будет еще разок обмотать все это стеклолентой и получить необходимую прочность всей конструкции.

Итак, можно сказать, что третье колено штанги почти готово. Как видите, изоленту я аккуратно смотал обратно в рулончик.

И вот тут выяснилось, что есть один недостаток. Оказывается, длина выступающей за рукоятку части трубы какая-то неправильная. Дело в том, что когда держишь штангу в руке, то кромка трубы упирается прямо в складку кожи между большим и указательным пальцем.

Это доставляет реальный дискомфорт. А уж если я обратил на это внимание, просто взяв штангу в руку, то, что же будет после многочасового копа в реальных боевых условиях?! Надо срочно исправить этот косяк!

Выхода из этой ситуации я вижу два: либо совсем спилить этот выступ, либо нарастить его. КМК, нарастить все-таки будет правильнее. И длина при этом должна быть не меньше 23 мм.

Ну вот, совсем другое дело! Ничего никуда не упирается и не мешается:

Настало время приделать к нашему S-образному держаку скобу подлокотника.

Изначально у меня была мысль сделать скобу также из стеклопластика (взяв, например, в качестве оправки стеклянную банку или бутылку подходящего диаметра). Но так как у меня от прошлых экспериментов осталась скоба из листового металла, я решил не тратить время понапрасну и использовать ее.

Если вы распечатаете эту картинку в разрешении 180dpi, то у вас получится полноразмерная выкройка для изготовления точно такого же подлокотника.

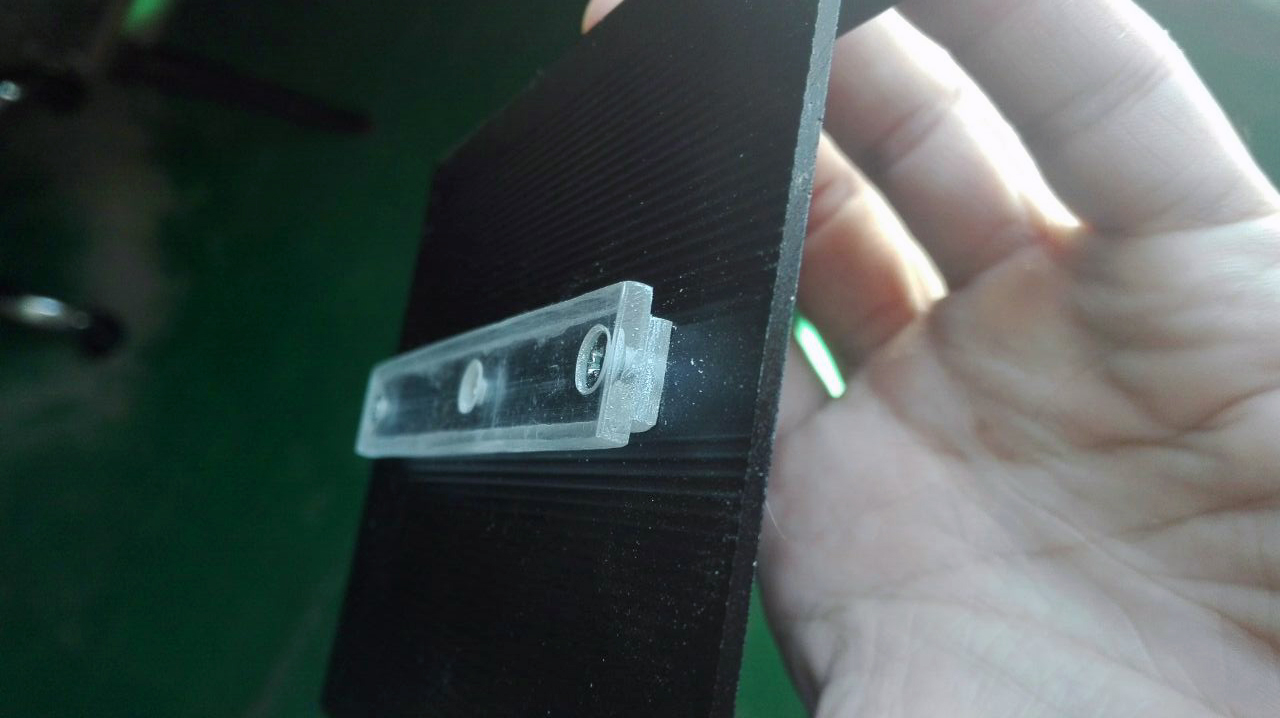

Самым простым способом крепления скобы мне показалось старое доброе болтовое соединение. Для этого просто замуруем в толщу трубы 2-3 гайки. Я сделал это следующим образом: просверлил в трубе три отверстия, нарезал три квадратика и вклеил их внутрь трубы напротив каждого отверстия. А чтобы центры точно совпали, нужно нанести метки и совместить их с отверстиями:

С другой стороны рассверливаем отверстия до такого диаметра, чтобы в них можно было утопить гайку. Отлично подойдут гайки М4.

Вклеиваем гайки, притягиваем их болтами, заливаем все смолой, ждем когда ПОЧТИ застынет и быстренько выкручиваем болты, пока не поздно.

Болты предварительно смазываем ТОНКИМ слоем солидола, чтоб не прилипали. После окончательного отверждения, прикручиваем скобу.

На этом этапе я искренне удивился и обрадовался тому, насколько же удобная конструкция получается. Сидит в руке как влитая!

Я даже сделал небольшую полукруглую ложбинку, чтобы скобе было удобно:

Я, кстати, до последнего думал, что третий сегмент штанги, с которым я так долго возился, будет хлипким и ненадежным. Но нет! На самом деле прочность афигенная! Ничего не гнется и не хрустит, даже если прикладывать силу. Я очень-очень доволен :)

Теперь надо было подумать, как закрепить сам электронный блок на штанге.

Крепление электронного блока

Мне понравилась идея быстросъемного крепежа для коробочки со схемой. Мало ли, что в жизни бывает. Вдруг металлоискатель не будет влазить в рюкзак и его надо будет быстро разобрать без инструментов? Или просто заменить один блок другим..

Очень круто реализована эта идея вот в этой конструкции:

Спасибо этому умельцу за идею, я буду делать точно так же!

Я так понимаю, что на фото выше использовался текстолит. Но текстолита у меня не было, поэтому пришлось взять оргстекло. А так как оргстекло эпоксидным клеем вообще не клеится, то я прикрутил к нему (болтами) кусок какой-то старой печатной платы, обрезки которой остались у меня после изготовления катушки для Clone Pi-W. Дорожки только оторвал.

Сам процесс сильно подробно описывать не буду, т.к. тут и так все понятно. Приведу лишь несколько фоток.

Оргстекло клеил, как водится, дихлорэтаном. Размеры тут вообще не критичны, можно выбрать произвольные. Лишь бы все это не торчало за пределами вашей коробочки со схемой.

Кстати, о коробочке. Для своего металлоискателя Clone Pi-W я заказал очень симпатичный бокс на ебее (с расчетом на то, что в нем будет размещаться не только плата, но и три аккумулятора 18650). Алюминиевый корпус, удобно разбирается/собирается, все качественно. А главное прислали очень быстро, недели за две. Короче, рекомендую. Стоит 600 рублей, вот ссылка.

П.С. Я и не замечал, что у меня такие вены на руках :)

Зажимы для фиксации штанги

Последнее, что отделяет нас от завершения - это эксцентриковые зажимы, которые должны жестко фиксировать сегменты штанги в любом желаемом положении.

Первым делом нужно изготовить сами эксцентрики (аналогично тем, которые используются в велосипедах для зажима колес или подседельного штыря).

Вообще, наверное, можно было как-то приспособить велосипедные, но ведь самому сделать гораздо интереснее.

В интернете я встретил довольно интересный способ изготовления: чувак просто выпилил из листа ДСП нужную форму для заливки и заполнил ее эпоксидной смолой вперемешку с рубленной стеклотканью. А в то место, где будет хвостик, воткнул пластину из стеклотекстолита (для прочности).

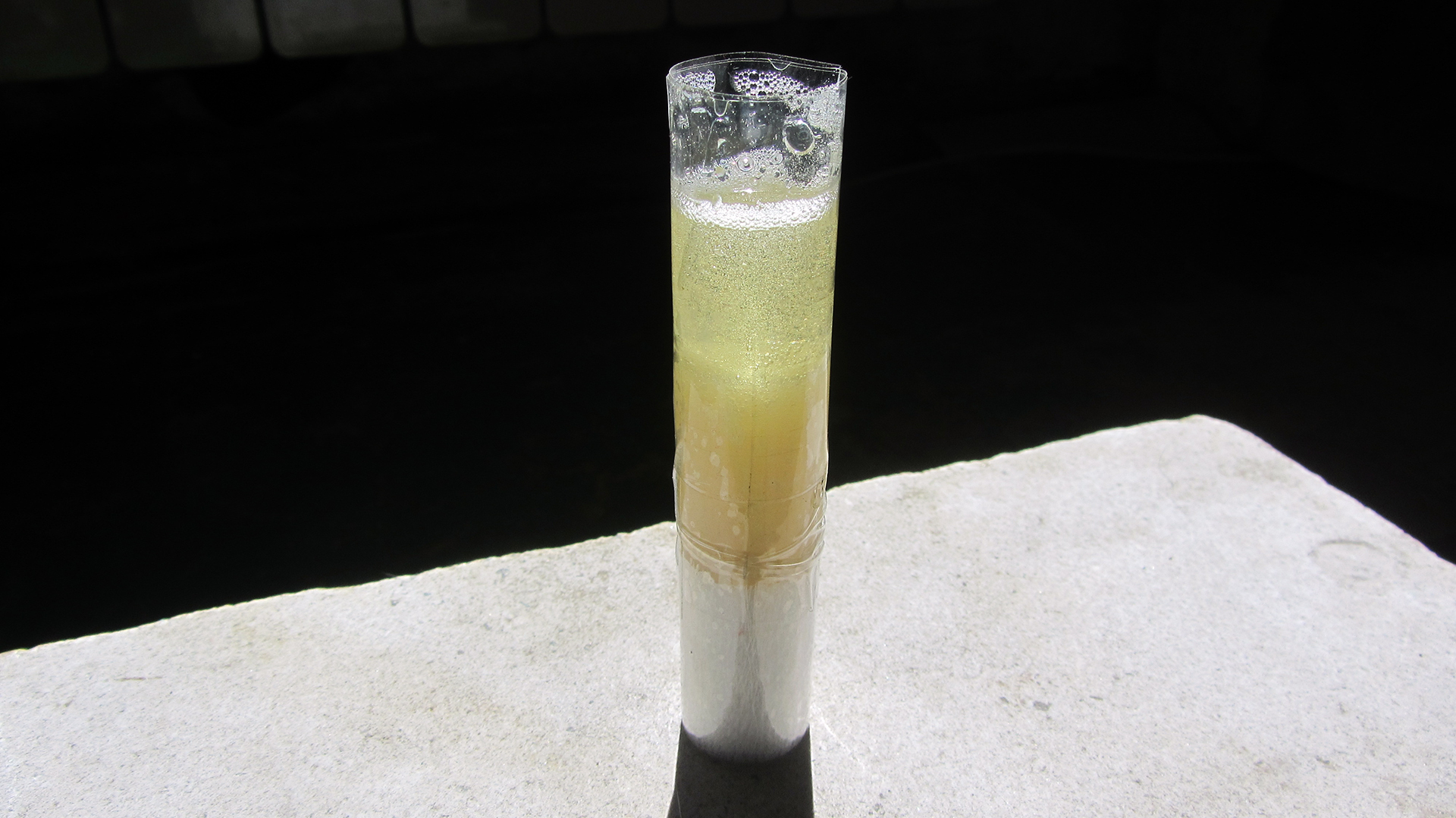

Я же решил пойти по другому пути. Сначала сделал стержень из стеклохолста, обмотал его скотчем и залил смолой, чтобы он весь насквозь пропитался:

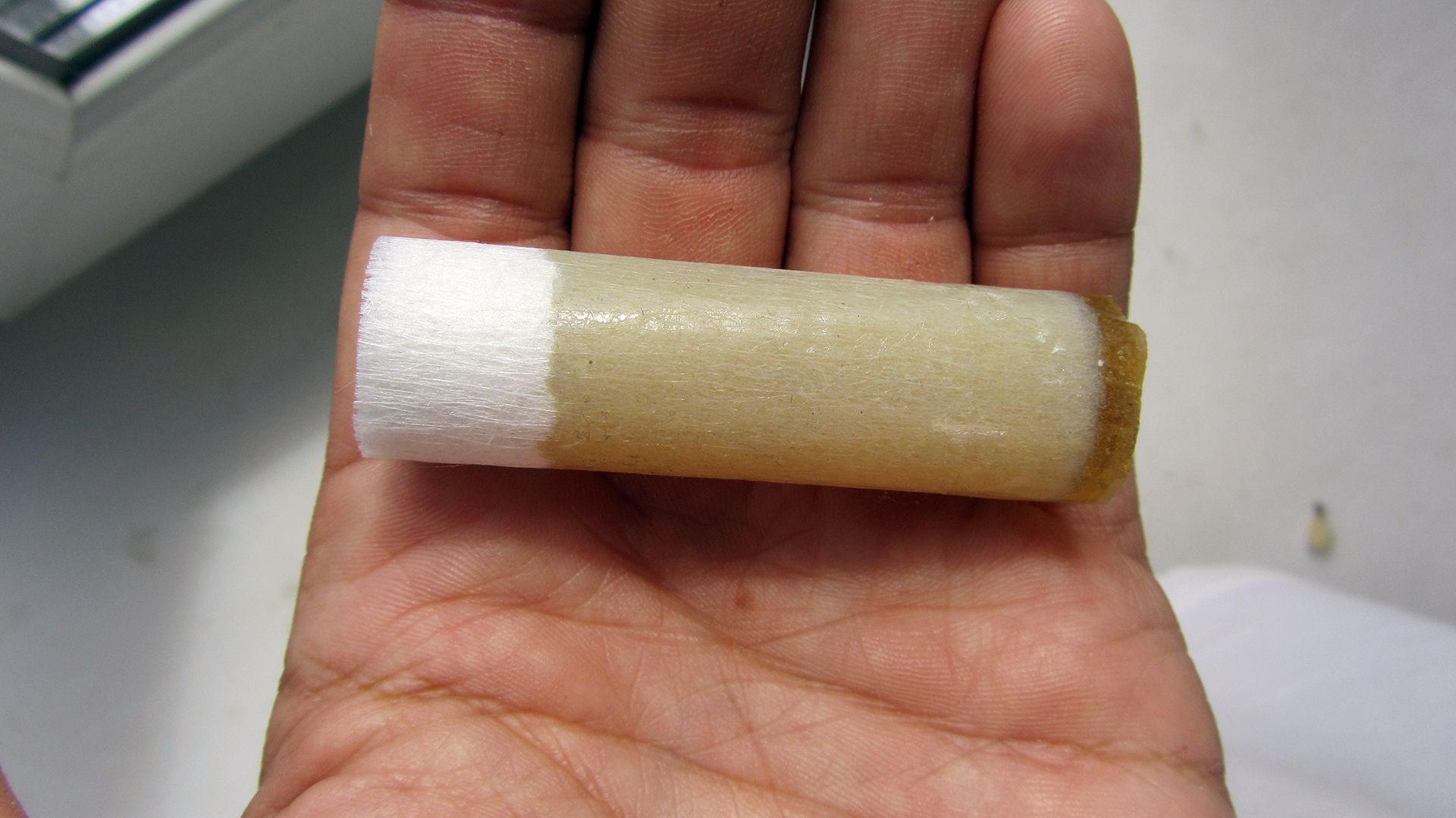

Получилась вот такая ебонитовая палочка (до конца, к сожалению, так и не пропиталась):

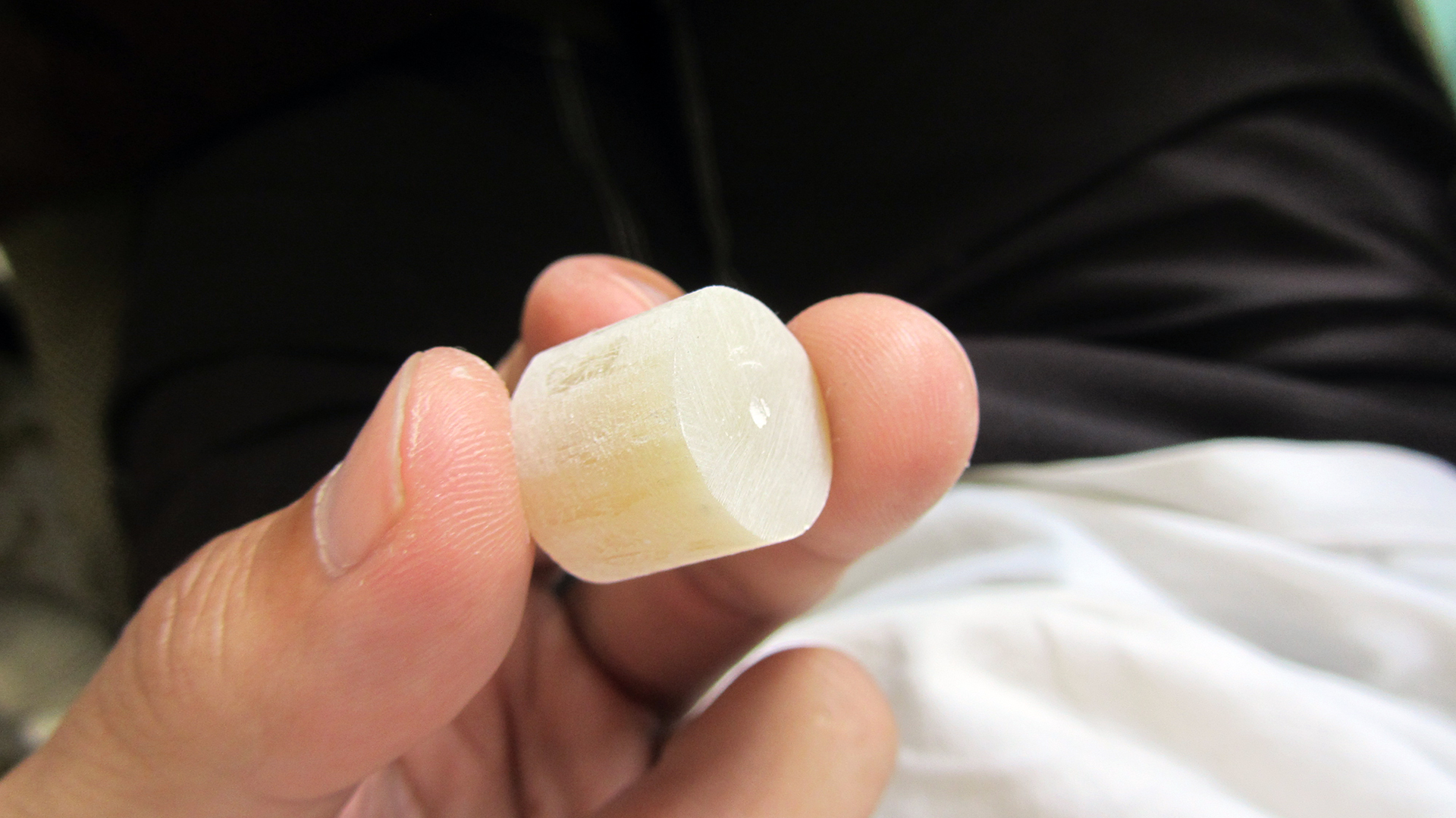

Отрезал от нее чурбачок длиной 15 мм:

Это и будет основная (рабочая) часть эксцентрика. Теперь надо приделать к нему рычажок (хвостик). Для того, чтобы хвостик получился нужной формы, заранее выточил в доске нужный профиль. Просто нарисовал от руки и выпилил лобзиком:

Делал с таким расчетом, чтобы толщина хвостика у основания была миллиметров пять, а на самом конце - миллиметра три. Тогда у него будет достаточная прочность.

Теперь нарезаем нужное количество лент из стеклоткани, пропитываем их эпоксидкой и оборачиваем ими наш кругляш:

После чего придаем им нужную форму с помощью заготовленной деревянной оправки.

Изоленты мне показалось мало, поэтому воспользовался тисками:

Кстати, внутреннюю поверхность дерева я заранее обклеил скотчем. Если бы я этого не сделал, после застывания смолы, снять оправку не было бы никакой возможности.

После застывания, извлекаем полуфабрикат на свет божий, обрезаем все лишнее:

Я немного промахнулся с размерами, и цилиндрическая часть эксцентрика получилась слишком большого диаметра. Надо уменьшать. Вообще, чем меньше диаметр и ширина, а также чем длиннее хвостик, - тем меньшее усилие потребуется для зажима.

Короче, обточил я эту загогулину до диаметра монеты в один рубль 1997 года выпуска:

Чтоб два раза не вставать, точно таким же образом делаем второй эксцентрик (их ведь две штуки нужно будет). Только второй я сделал чуть крупнее.

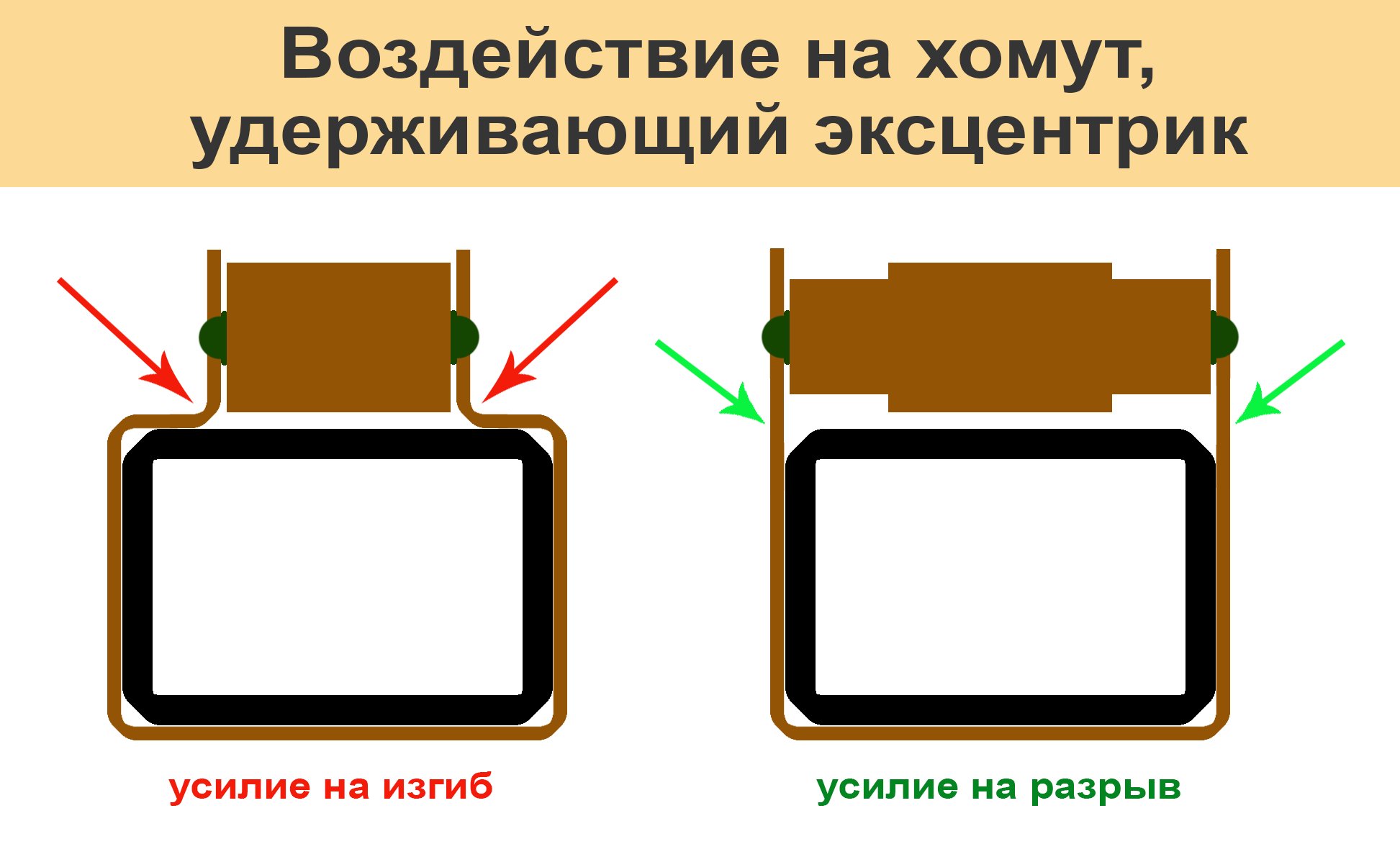

Здесь мне хотелось бы кое-что пояснить. В конструкции Деуса, которая легла в основу этой самодельной штанги, сделано крепление зажима как на левом рисунке. Наверное, это оправдано, когда все детали отливаются из пластика. Мне же показалось, что гораздо прочнее и надежнее будет сделать так, как показано на правой части рисунка.

Для того, чтобы сделать по правому варианту (т.е. по правильному), необходимо как-то нарастить ширину эксцентрика. Я вклею в него длинную металлическую ось, а потом насажу на эту ось с обоих концов две шайбы из стеклопластика.

В качестве оси идеально подошла бы гайка-удлинитель, но в наших краях ее фик где найдешь. Поэтому я взял кусочек шпильки на 6 мм:

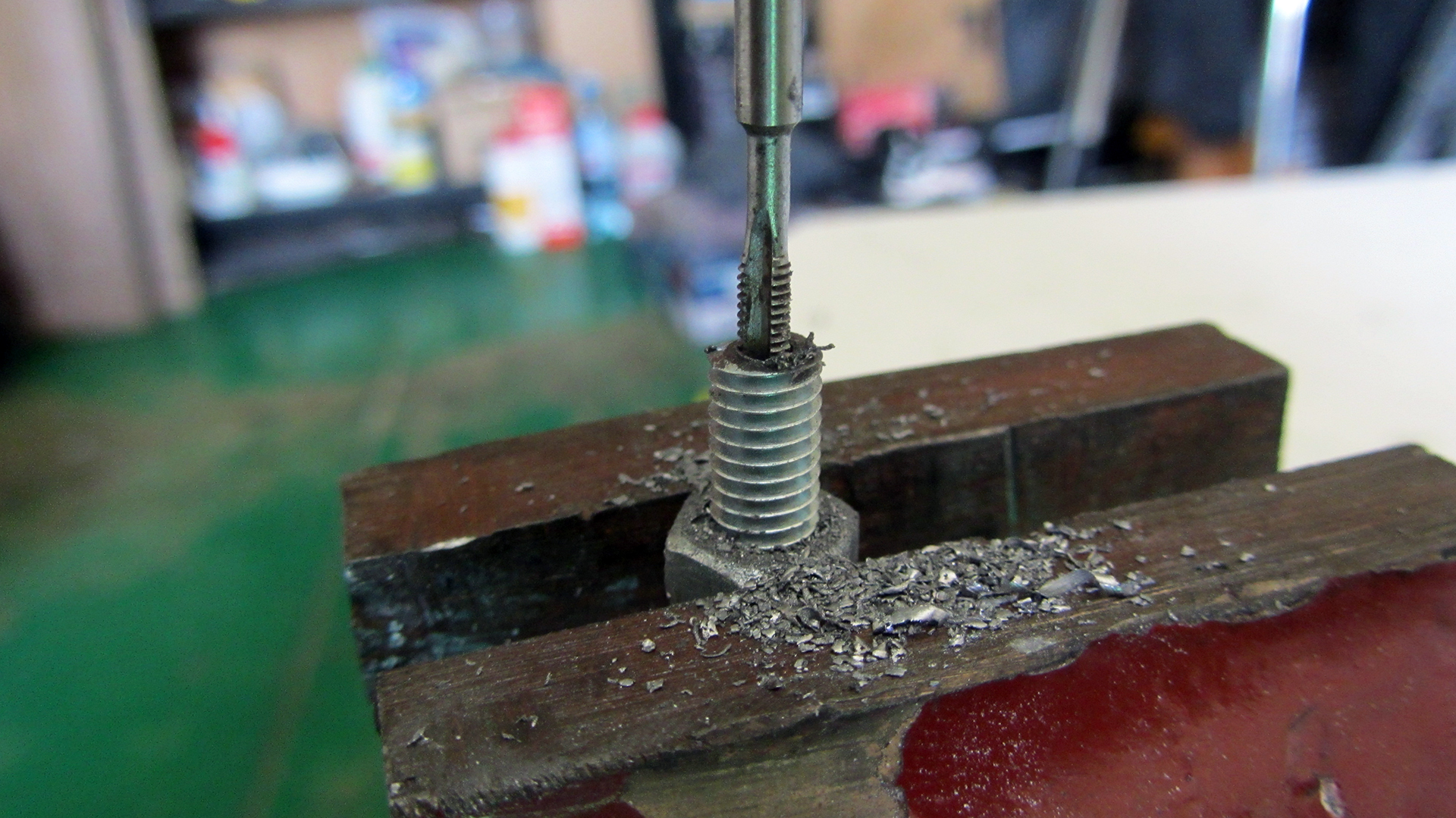

В торцах оси высверлил отверстия и нарезал в них резьбу М3 под болт:

Ось в эксцентрике должна находиться не в центре, а с некоторым смещением (отсюда и такое название - эксцентрик). Я сделал смещение от центра где-то в 1-1.5 мм.

Вот, что в итоге вышло:

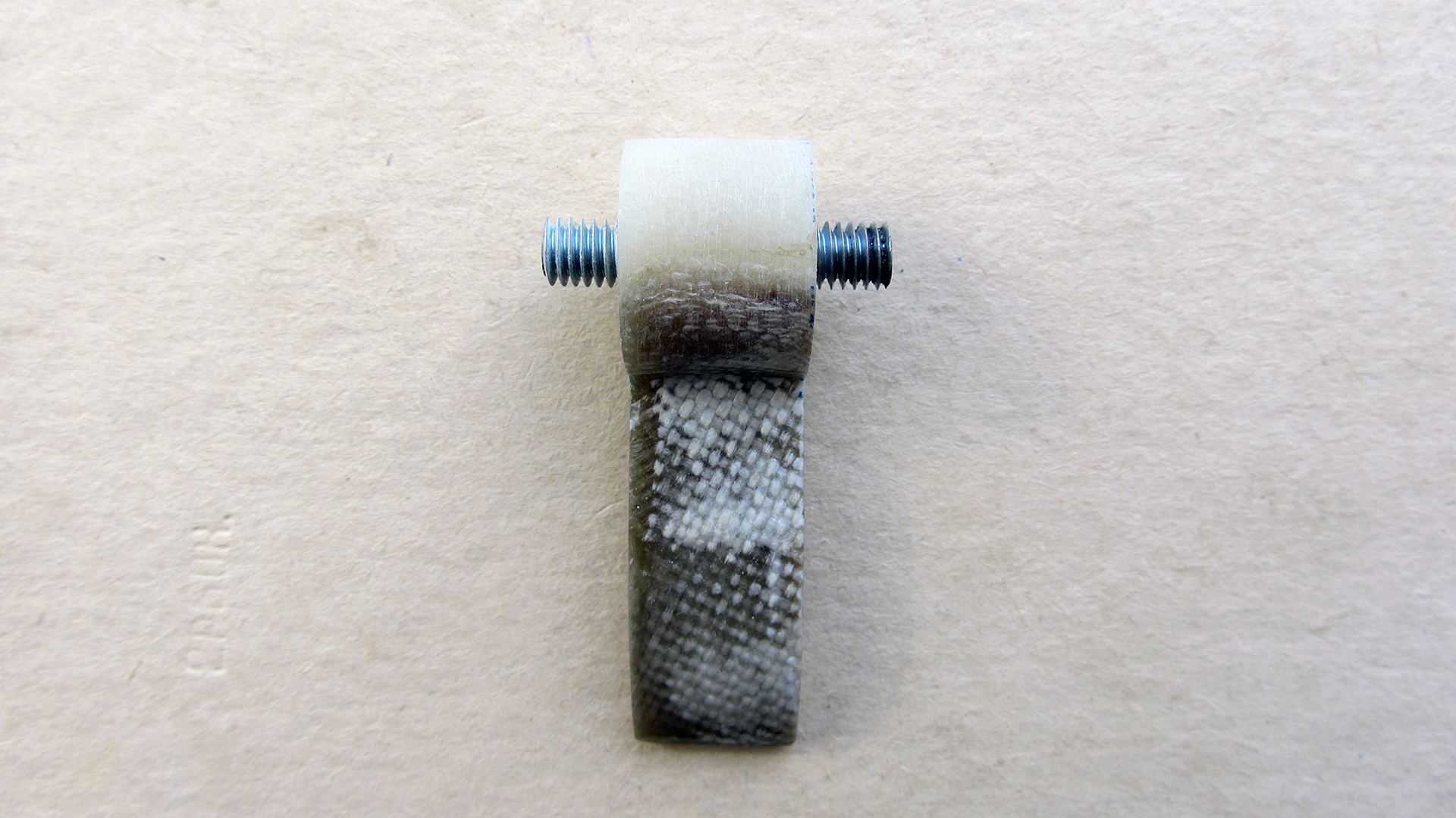

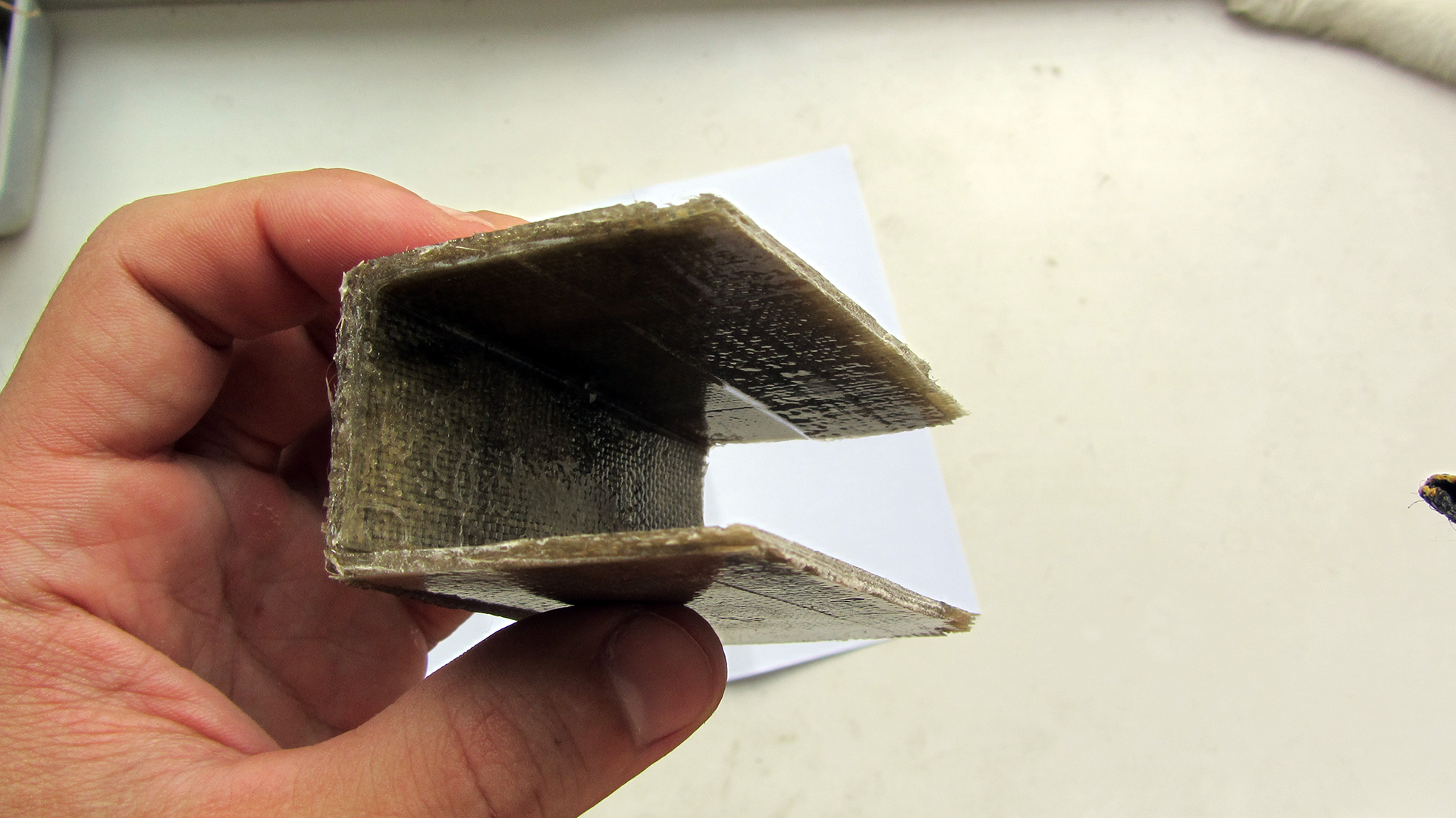

Теперь нужно сделать П-образную пластину, которая будет играть роль хомута, удерживающего наш эксцентрик. Для этого я взял 13 слоев стеклоткани и согнул их на подходящей оправке. Получилось, по-моему, неплохо:

Сразу же сделал и вторую, чуть побольше (для второго зажима):

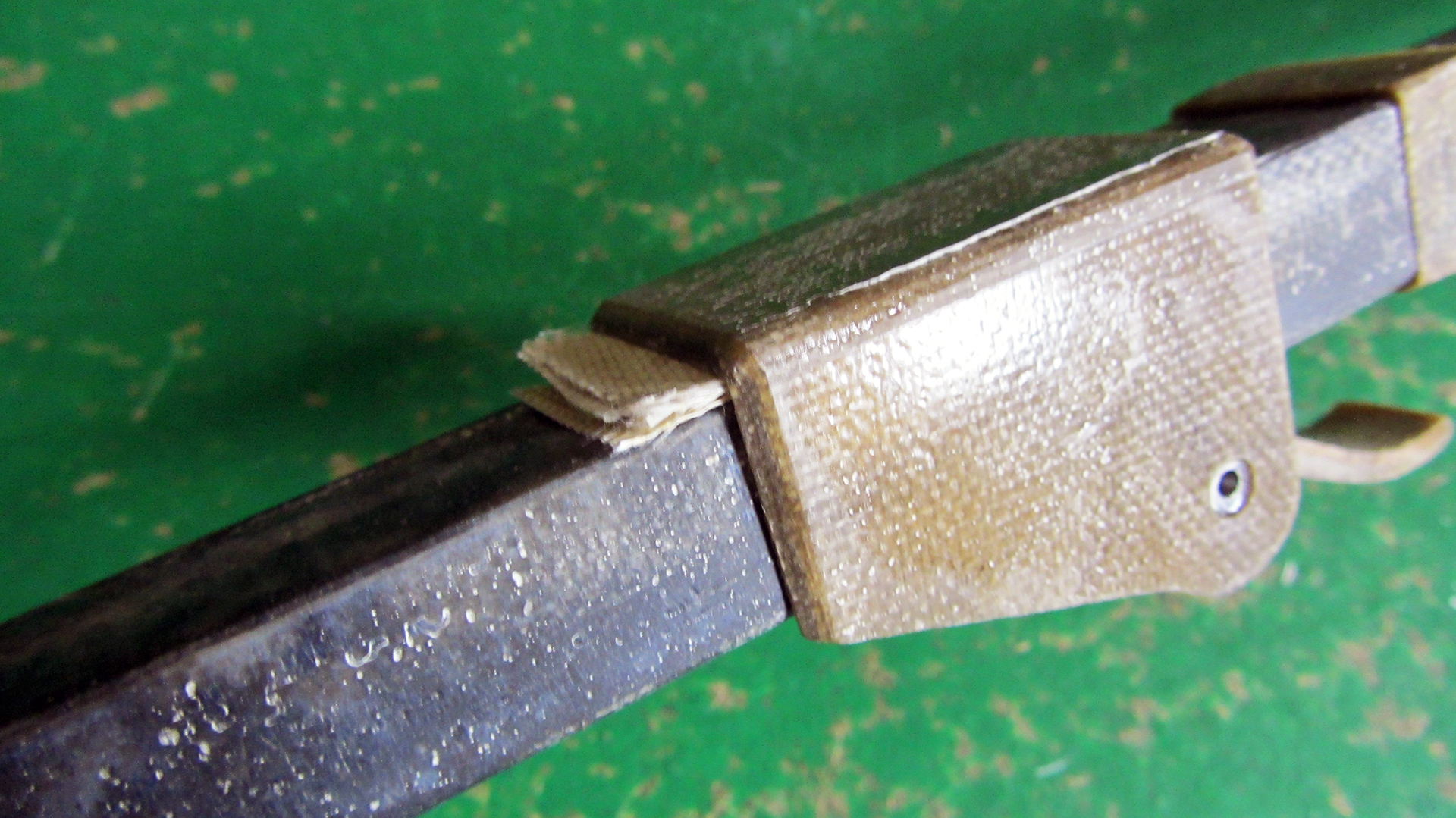

Далее сверлим два отверстия под ось эксцентрика, обрезаем все лишнее и, вообще, подгоняем под наши нужды. Должно получиться что-то вроде такого:

Да, чуть не забыл сказать! Как видите, в отверстия в пластине я вклеил металлические "грибочки":

И вот для чего я это сделал. Дело в том, что при затягивании зажима, на его оси создается серьезное усилие и, если не укрепить это место металлом, в стеклоткани очень быстро пойдет выработка, в итоге крепление ослабнет и перестанет держать. В моем же случае металл будет скользить по металлу и, следовательно, этот шарнир прослужит очень и очень долго.

Собираем весь зажим, отмечаем место на трубе, куда будет давить эксцентрик и с учетом этого делаем в трубе П-образный пропил:

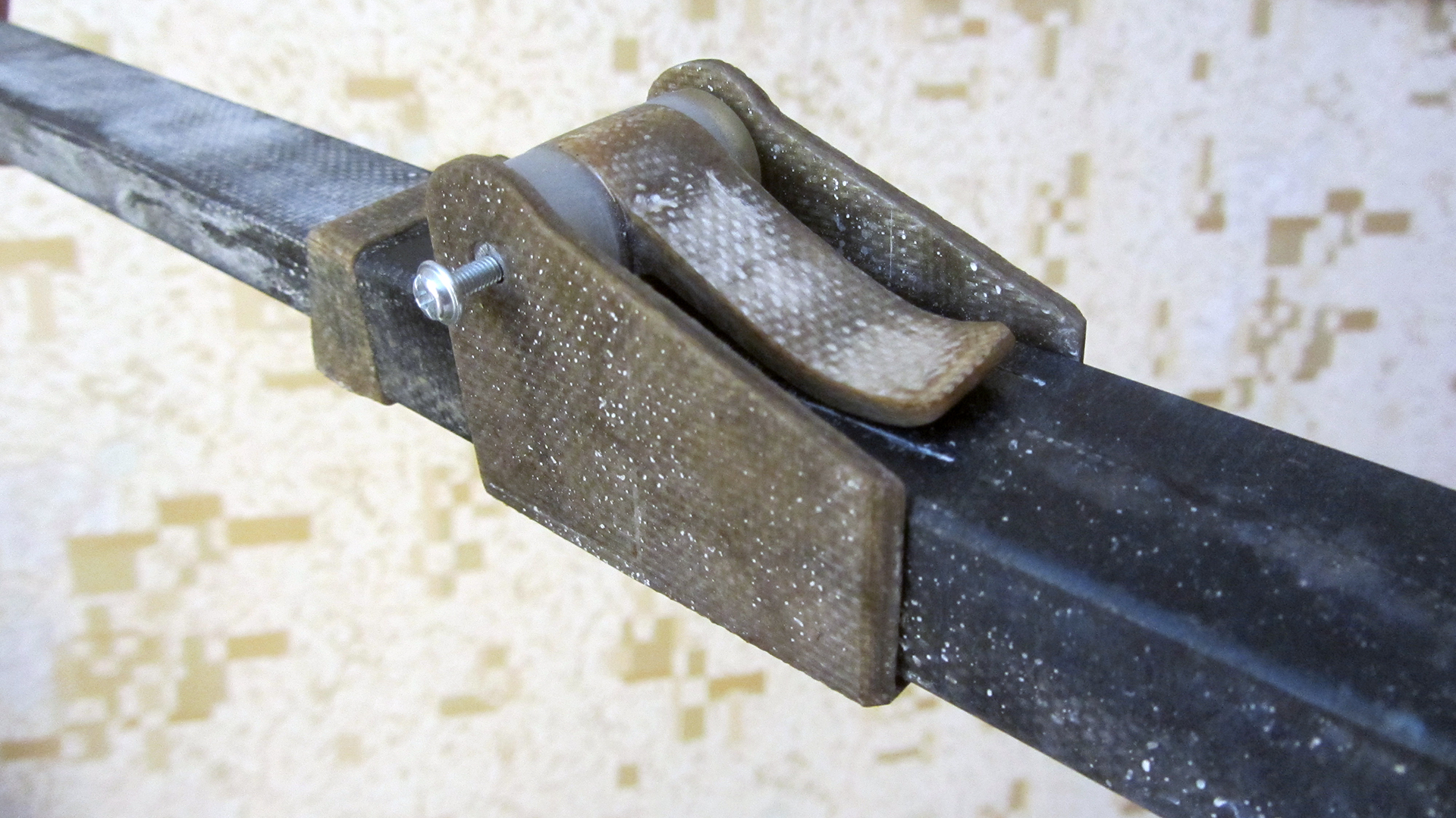

Осталось только наклеить на трубу наш П-образный хомут. Окончательно все проверяем, убеждаемся, что эксцентрик зажимает с достаточным усилием. Если силы зажима не хватает, можно подложить под пластину несколько слоев стеклоткани:

В итоге получился отличный фиксатор, который позволяет регулировать длину штанги металлоискателя по моему велению по моему хотению.

Осталось только болтики до конца закрутить и готово.

Вообще, я сомневался в эффективности такого зажима для телескопической штанги, но, как оказалось, совершенно напрасно. Фиксирует просто железобетонно! Когда держишь всю конструкцию в руках, создается ощущение, что она монолитная. Никаких люфтов, никаких скрипов, все классно.

Точно так же делаем второй зажим и наша самодельная штанга готова.

В сложенном виде длина всей штанги равна 70 см. Выглядит это примерно так (еще не покрасил):

После сборки, я, конечно же, сразу отправился на пляж:

И сразу же пошли находки:

Но, как и следовало ожидать, пляж оказался очень замусорен всякими крышечками, гвоздиками, фольгой от сигарет и невесть откуда взявшимися гайками:

Штанга показала себя с хорошей стороны. Легкая, удобная, ничего не болтается.

Теперь пару слов о недоработках, которых можно и нужно избежать при повторении данного изделия.

- Хвостик эксцентрика желательно загибать чуть сильнее, так как в полностью зажатом состоянии его очень сложно подцепить пальцем. Другими словами, когда рычажок эксцентрика полностью прижат к трубе, между трубой и кончиком рычажка должно быть расстояние хотя бы миллиметров 8 (у меня сейчас около 4х).

- Всю штангу нужно клеить из стеклоткани. Стеклохолст лучше сразу отнести на помойку. Применение стеклоткани поможет избавиться от таких рудиментов, как упрочняющие пояски-ободки на концах труб, при этом сами трубы сделать более тонкостенными. Это позволит, во-первых, немного сократить общую длину штанги в сложенном состоянии, во-вторых, существенно уменьшить вес всей конструкции. И то и другое может оказаться критично важным для тех, кто перевозит МД в рюкзаке.

- Скобу подлокотника лучше все-таки клеить из стеклоткани. Чтобы получить достаточную прочность, можно ориентироваться на толщину пластины в 3 мм. Металлическая скоба не понравилась тем, что она слишком тяжелая - аж 120 грамм.

- Красить только матовой краской, т.к. глянцевая подчеркивает все неровности и изъяны. А еще лучше сразу добавлять краситель в смолу, чтобы обеспечить необходимый цвет по всей толщине изделия.

Несмотря на указанные недостатки, штанга получилась очень приятная, лежит в руке очень удобно. Впрочем, заранее было известно, что S-образная штанга будет значительно удобнее прямой. Полностью затянутые зажимы превращают штангу в цельную конструкцию, без какого-либо дребезга или люфта (расхлябанностью обычно грешат дешевые металлоискатели, типа Go-Find'ов или Аськи-250).

На этом все. Всем желаю творческих успехов и не лениться на пути к своим целям!

bongrif.ru

bongrif.ru

Могу себе представить, сколько времени ушло на всю эту работу (сам когда-то работал с эпоксидкой)! Так что респект и уважуха.

Да уш.. Второй раз я бы точно не взялся :)

аплодисменты. стеклолента есть, эпоксидки навалом, но свои первые шаги в мд-сообществе я буду делать похоже все таки с пп трубами......ну или, если покумекать и повычерпать из из этого труда(статьей язык не поворачивается назвать))) методы зажимов и телескопических соединений, из пары-тройки удочек. еще раз автору благодарность!

Спасибо =)

Я апладирую, штанга просто супер

Спасибо! В целом серьезных недостатков нет, свои функции штанга выполняет, но если бы я начал делать ее сначала, я бы кое-что изменил.

а что конкретное бы изменили? только поменяв на стеклоткань? спасибо

Поменял бы стеклохолст на стеклоткань, сделал бы тоньше стенки (т.к. излишняя прочность ни к чему), сделал бы легче катушку, взял бы тоньше провод к катушке (например, аудиокабель от автомобильного сабвуфера), штангу укоротил бы на 10 см (хотя я и сейчас могу отпилить), 3 штуки 18650 - слишком дофига, они вообще не садятся, поэтому сделал бы питание от одного через step-up преобразователь (предварительно убедившись, что пульсации по питанию не помешают работе), соответственно, сделал бы корпус со схемой меньше размерами, скобу подлокотника сделал бы из пластика или стеклопластика. Остальное норм. Хотя... и так нормально =)

Представляю сколько ВЕСИТ сие чудо МД-строения. А учитывая аккумуляторы + эл. блок + катушку, долго ходить с таким МД не получится - рука отвалится...

Живя в городе можно сделать горазжо проще и дешевле \ быстрее (имея десятки строительных магазинов \ леруа \ аргоновую сварку и тд.). Купить костыль Канадку наконец и с небольшими изменениями получитьь готовую штангу. Я живя в сельско

Мне не нужно было проще и дешевле, мне нужно было из эпоксидки. Я все сам рассчитал и сделал, приобрел опыт и доволен результатом. Кстати, чудо весит 1.5 кг, но ни одна рука пока не отвалилась. Правда, больше 5 часов подряд ни разу не ходил. Обычно выдвигаюсь на городской пляж рано утром, брожу там часа 4 и, когда уже начинает подтягиваться народ, ухожу с полным карманом мелочи.

Я себе жизнь упрощать буду, у меня 3Д принтер есть, на нем можно тонкостенную форму печатать, потом мотай на одну часть стеклоткань, и вставляй в другую. 3Д печать не позволяет сделать достаточно прочные детали, рвется по слоям, а вот сделать оправки и формы для отливок вполне. Распечатаю только корпус мд, ручку и нижнее крепление к катушке. Кстати подлокотник в первоначальной штанге у меня был сделан из куска канализационной трубы, диаметром 100-120 мм, толщина стенок там около 3мм, жесткости достаточно и она легче жестянки.

Тоже мечтаю о 3Д-принтере, тогда столько всего можно будет сделать! Результат своей работы покажете? :)