Вниманию любителей «чинить» автотранспортные средства своими руками предлагается для самостоятельной сборки авторская схема и конструкция сварочного полуавтомата в углекислотной газовой среде с автоматической подачей сварочной проволоки в зону сварки.

Назначение и описание устройства

Автолюбители знают, что для сварки кузова «железных» коней одного лишь аппарата дуговой электродной сварки переменного тока недостаточно – тонкий металл кузова требует аккуратной и желательно быстрой точечной сварки. Конечно, существует несколько типов сварочных аппаратов разного рода, доступных для частных автовладельцев, например – ацетилено-кислородная сварка или сварка в среде углекислого газа.

Но по сравнению с ацетилено-кислородной сваркой полуавтоматическая сварка в среде углекислого газа имеет существенные преимущества:

- зона термического влияния очень узкая, поэтому деталь деформируется очень мало или вовсе не деформируется;

- краска на детали выгорает тонкой полосой, что уменьшает объем подготовки, рихтовки и окраски изделия;

- т.к. скорость расплавления электродной проволоки очень высока - общая производительность сварки выше в 2-3 раза;

- качество сварочного шва лучше;

- не требуется очень точной подгонки деталей перед сваркой;

- качественный шов получается даже при разных толщинах свариваемых деталей;

- углекислый газ менее дефицитен, чем кислород или ацетилен;

- способ сварки осваивается легко и быстро.

Для полуавтоматической сварки в среде углекислого газа отечественной промышленностью выпускается различное оборудование: А-537, А-537У, А-547Р, А-825М, А-1230М и др., поэтому организациям более интересными могут оказаться именно эти готовые промышленные устройства, а любителям, державшим в руках паяльник автор предлагает самим собрать разработанный им подобный несложный аппарат, который он эксплуатирует уже 3-й год.

С одной стороны углекислый газ защищает расплавленный металл от воздействия кислорода и азота воздуха, с другой стороны - он разлагается на окись углерода (угарный газ) и кислород, который окисляет металл. Для компенсации окисления применяют специальную омедненую электродную проволоку, содержащую кремний и марганец: Св-08ГС, Св-08Г2С, Св-10ГС, Св-12ГС, как нетрудно догадаться из обозначений - 0.8, 0.8, 1.0 и 1.2 мм диаметром соответственно. Практические числовые данные, которые должны достаточно точно выдерживаться (особенно это касается напряжений) во избежание плохого качества сварки, приведены в таб.1.

Режимы сварки в углекислом газе

|

Диаметр проволоки, мм |

Толщина детали, мм |

Сварочный ток, А |

Напряжение, В |

Скорость сварки, м/ч |

Вылет электрода, мм |

Расход газа, л/мин |

|---|---|---|---|---|---|---|

|

0.8 |

1...2.5 |

70...150 |

17...21 |

20...35 |

7...9 |

6...7 |

|

1.0 |

1...3 |

100...180 |

18...23 |

25...40 |

8...10 |

6...8 |

|

1.2 |

2...4 |

140...300 |

20...28 |

30...45 |

9...24 |

7...9 |

Автор в своей конструкции использовал 0.8 мм омедненую электродную проволоку, которую удалось купить на рынке. Поэтому схема рассчитана именно на режим работы, соответствующий первой строке таб.1.

Схема устройства

Его основа – мощный сварочный трансформатор Т1, который подключается к сети 220В коммутатором на включенных встречно-параллельно оптотиристорах VS1,VS2, управляемых ключом VT1-VT2 и обеспечивает:

- сварочное напряжение с выходной обмотки II (согласно первой строке таб. 1), выпрямленное мостом VD1…VD5, сглаженное фильтром L1-C1 (R3 балластный резистор, разряжает С1 на холостом ходу);

- напряжение питания (с выходной обмотки III) электродвигателя, подающего сварочную проволоку, который включается ключом VT8 через стабилизатор напряжения C6-DA2-R11-R12-C7 и выходной мощный транзистор VT7;

- напряжение питания (с выходной обмотки III, пониженное до 12 В резистором R9) газового клапана KL1, который включается электронным ключом VT5-VT6.

Переключателем SA2 первичной обмотки можно изменить выходное напряжение примерно от 18... 21В.

Включение аппарата производится нажатием на кнопку SA1 «Пуск», которая подключена на вход каскада на VT3 (с R4C2-цепью на входе), который представляет собой антидребезговый ключ с двумя проводами от кнопки (если желаете, то можно применить стандартные антидребезговые решения на ИМС триггеров, логических элементов, но они требуют три провода от кнопки, а внутри примененного автором стандартного промышленного «держака» сварочного полуавтомата проложено только два провода для кнопки).

К аналогичному ключу на VT4 подключен кремниевый диод VD14, который может быть закреплен в качестве термодатчика на самой горячем узле схемы при его продолжительной работе, подберите резистором R4 подходящий температурный порог срабатывания, при котором VT4 закроется и через DD1.4 отключит все узлы аппарата. Но если Ваша конструкция нигде не перегревается при продолжительной работе, то весь узел VD14-R4-R6-C3-VT4-R7-DD1.4 можно удалить из схемы.

Необходимые фазы управляющих сигналов для выходных узлов аппарата (T1, газового электроклапана KL1, электродвигателя) обеспечивает всего одна ИМС DD1 155ЛА3, которая вместе с вместе с VT1, VT2,VS1,VS2, VT3,VT4 питается стабилизированным DD1 напряжением 5В от низковольтного выпрямителя T2-VD9…VD13.

Выпрямительные диоды VD1-VD5 – мощные, на соответствующий сварочный ток, они могут быть следующих типов: Д151-160 (максимальный прямой ток 160 А), Д161-200 (максимальный прямой ток 200 А), В200-6 (максимальный прямой ток 200 А), В2-200-9 (максимальный прямой ток 200 А). Остальные радиоэлементы, думаю сложностей в выборе или замене не представляют.

Конструкция

Сварочный T1 должен иметь мощность около 2.5-3 кВт. Автор рассчитывал его исходя из имеющегося обмоточного материала, т.е. медной шины сечением 6 х 8 мм для вторичной обмотки II T1 и стержневого (О-образного) магнитопровода (площадь сечения сердечника 42 кв.см., площадь «окна» сердечника 200 кв.см.) на напряжение 21 В и ток 120 А.

Обе обмотки мотаются симметрично, т.е. на стержневой (О-образный) сердечник половину обмотки на каждую сторону. И не забудьте правильно соединить половинки между собой, синфазно (конец одной с началом другой), иначе получите 3 киловаттный электрообогреватель ;-). И то ненадолго: сгорит обмотка или электропроводка без предохранителя. Если будете использовать в своей схеме SA2, то сделайте отводы по 1 витку от края обмотки.

Первичная обмотка I и вторичная III трансформатора T1 намотаны одним и тем же проводом диаметра 2.5 мм в бумажной изоляции.

Низковольтный трансформатор T2 рассчитывается аналогично на выходное напряжение 6В и ток нагрузки 1А.

Дроссель L1 намотан толстым сварочным кабелем на статоре какого-то двигателя с прорезью, т.е. его индуктивность получилась произвольной, порядка 10…20 мкГн. Конденсатор С1 имеет емкость 4000 мкФ, но можно поставить и больше. От стабильности напряжения зависит качество дуги, а следовательно шва сварки.

В качестве двигателя автор использовал двигатель на 24 В стеклоочистителей от "КамАз"-а. Он потребляет ток порядка 3 А.

Газовый клапан - опять-таки с автомобиля – 12-ти вольтовый клапан подачи воды к стеклоочистителю с «восьмерки» (ВАЗ 2108). Потребление - около 0.4 А.

"Держак" сварщика - промышленного производства для сварочных полуавтоматов (тип к сожалению не знаю): резиновый пустотелый шланг ~3 см в диаметре, внутри проходит стальная витая "рубашка" для сварочной проволоки и два изолированных провода для кнопки "Пуск". По шлангу подается углекислый газ из баллона. На одном конце шланга – разъем с контактами, штуцером для газового шланга, отверстием для «рубашки» и гайкой, крепящей весь разъем к ответной части. На другом конце шланга – сам «держак»: пластмассовая ручка с нишей под кнопочный переключатель и трубка с наружной резьбой, на которую устанавливается наконечник, сквозь который выходит проволока – рис.3.

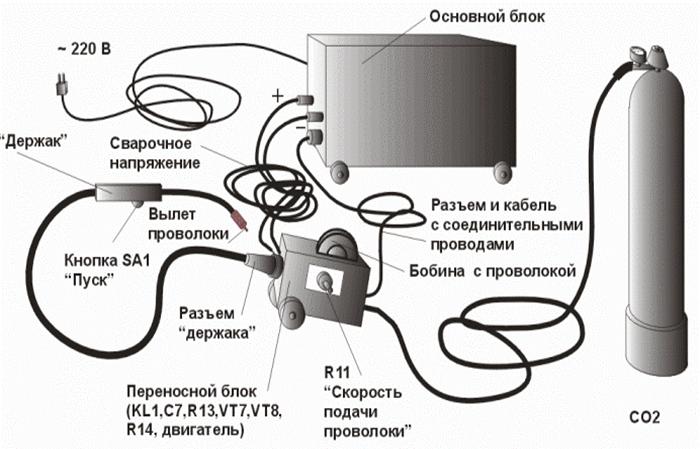

Для размещения всех узлов и схемы сварочного полуавтомата своими руками был подобран подходящий металлический корпус на колесиках (туда поместилось все, что обведенно штриховой линией на схеме). Сварочное напряжение снимается с контактных болтов, выведенных в стенку этого корпуса, а остальное размещено так, см. рис.4:

Газовый клапан KL1, а также C7, R11, R13, VT7, VT8, R14 размещены в отдельном небольшом корпусе (тоже с колесиками на одной стороне), на котором также размещен разъем, коммутирующий выше перечисленные элементы с основной платой устройства.

SA1 «Пуск» - кнопка, размещенная в нише «держака» сварщика.

Примечание:

Последний опыт эксплуатации аппарата показал, что в эмиттерную цепь транзистора VT2 стоит установить резистор 1-2 Ома 1Вт для продления ресурса светодиодов в составе опттотиристоров.

bongrif.ru

bongrif.ru

Самодельный полуавтомат я понимаю зачем делать - профессиональный стоит дороже САБа. Но разве от самодельного можно добиться такой же производительности? Я приобрел полуавтомат в Dnipro-M и он однозначно лучше самодельного и однозначно лучше некоторых других профессиональных моделей

Разрешите с Вами не согласиться.

про индуктивнось дросселя вам бы лучше вообще не писать, как написано 10 -21 мкГн. Такие величины лучше употреблять в кв- укв передатчиках.

Проблемно сделать хороший трансформаторный полуавтомат для однофазной сети.Конденсатор С1 похоже должен быть 40000 мкф. Да и поставить его лучше перед дросселем.Это хоть как то ограничит ток через обкладки при сварке и продлит срок его жизни.У меня никак не получалось при такой схеме добиться приемлимых результатов.Была неустойчивая дуга,искры и разбрызгивание металла и т.д.Может дроссель у меня не получилось правильно подобрать. Но при исспользовании селмовской схемы подпитки сварочного тока(два диода,дроссель и конденсатор) удалось получить удовлетворительный результат.Схему брал из книги Володина.

Смысла нет во втором трансформаторе (Т2) для питания 155 серии логики. Вполне можно было взять с обмотки питания электродвигателя трансформатора Т1. Ну если задача уменьшить нагрев стабилизатора то домотать туда третью обмотку, хотя и резистор ПЭВ перед 142ЕН5 снизил бы входное напряжение вольт так до 10 в самом худшем случае (когда напряжение на выходе ПА минимально).